未来,地下空间会是什么样子?青岛国际邮轮母港承担着“大港复兴”重要历史使命,随着邮轮母港启动区地下道路及基础设施(地下空间)项目完成主体封顶和验收,其地下空间智慧化项目作为先导“奇兵”也备受期待。

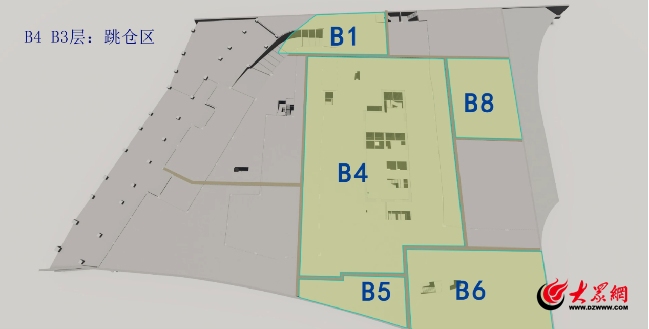

青岛国际邮轮母港区启动区地下空间工程作为智能建造试点项目,建筑总面积约21.8万平方米,包括 023地块8.3万㎡,027地块5.2万㎡,031地块5.6万㎡,港极路2.2万㎡等,该项目由青岛环海湾开发建设有限公司建设,施工单位为中铁四局集团有限公司。

记者了解到,为实现青岛国际邮轮母港区启动区地下空间项目智慧工地建设,提升工程建设数字化水平,有效指导施工现场规范化建设、科学化管理和智能化监管,特制订智慧化工地应用实施策划方案。

“超深基坑、筏板大体积混凝土浇筑、型钢柱施工......都是施工中的重难点,对于这些重难点,我们研制出多种解决措施。”据中铁四局集团有限公司胡彪介绍,该项目基坑深度约22米,针对超深基坑,项目在基坑回填之前安排专人进行基坑巡视检查,配备基坑监测系统,安排专人进行基坑监测,并每月安排专家进行回访,对监测结果进行收集分析,并归档。

据胡彪介绍,筏板施工时对027地块主楼区域一次施工成型,筏板厚度达到2.5米,混凝土体积近10000m³,对此项目则采取溜槽加泵车的浇筑方式,加快浇筑进度,保证过程中不产生冷缝,混凝土施工前,约谈搅拌站并组织浇筑前会议,确保混凝土及时供应。“筏板混凝土施工前,去搅拌站实地考察原材料储存情况,浇筑过程中派驻项目管理人员在搅拌站驻场,确保供应及时,并利用大体积混凝土智能检测设备对混凝土温度进行检测,便于现场及时采取有效的温度控制措施,避免混凝土发生温度裂缝。”胡彪说。

由于该项目023和027地块地上后期规划为超高层,地下室设计有型钢柱,型钢柱外侧钢筋绑扎是难点。“对于这个难点,我们沟通设计进行型钢柱外侧箍筋形式进行优化,便于绑扎,与公司专家库钢结构专家进行沟通,进行现场指导,联合钢结构队伍利用BIM技术建模、泵装分析,对型钢柱进行优化,钢筋需要穿过型钢柱翼缘板时在加工厂提前预留穿孔。”中铁四局集团有限公司胡彪工作人员告诉记者。

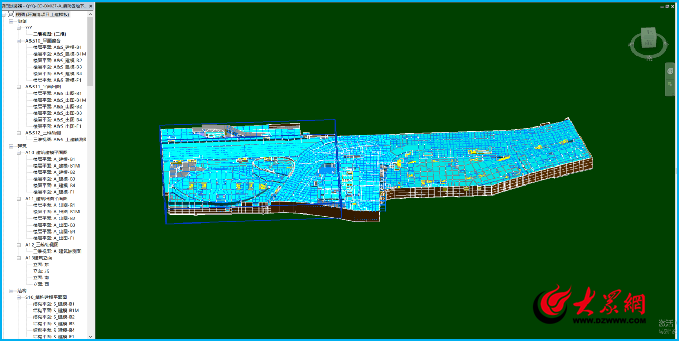

据了解,项目采用自主研发的轻量化BIM协同管理平台,支持多种格式文件的导入,将模型与项目资料数据集成管理,包括变更资料、图纸、检查问题等。项目施工过程中发现的安全、质量检查问题上传至平台进行整改回复,形成整改记录。将模型与计划进度、实际进度挂接,进行4D动态模拟实现4D进度模拟、进度对比,对滞后任务进行实时预警。另外,项目管理平台中PC端的操作均可在手机端进行,项目参与人员可以通过手机端登录平台,辅助现场管理。

“项目中的施工难题,都可以通过BIM手段来解决。”据介绍,施工模型根据BIM应用相关专业或任务需要创建,根据施工及设计变化进行维护,进而生成竣工验收模型,各阶段均把BIM模型留档。

据工作人员介绍,项目中关于BIM深化设计,则采用BIM技术对填充墙砌体工程、钢筋及型钢复杂节点、脚手架、钢结构等部分进行深化设计并出具深化设计图纸;采用BIM技术对机电安装工程进行深化设计,出具各类单专业平面深化图纸,过程中留存净高分析报告、碰撞报告及问题报告。项目施工工艺采用BIM技术进行模拟,施工工艺模拟前完成相关施工方案的编制,确认工艺流程和相关技术要求,工艺模拟与施工方案一致;复杂工艺制作工艺模拟动画,配有语音说明,工艺完整、数据准确,达到指导工作深度要求。

记者了解到,该项目具备安全风险管理、维护、查询、分析、预警等功能,满足风险管控流程,重大风险源信息应按要求上传平台;具有安全问题隐患排查、日常巡检、月检、专项检查等功能,包含问题检查、整改、消项的信息化上报,自动整理形成检查台账,照片、视频自动存储归档;可使用移动终端下发隐患整改通知单,具备审核、复查、离线等模式处理数据的功能。

在项目现场,记者看到载有物料的车辆进入现场前,会对车辆进行车牌识别、车厢高点拍摄、智能过磅、磅单打印、报表导出、防止作弊。“物料信息可以自动收集、手动补录,系统整理分析,提高物资管理人员工作效率,实时抓拍车前、车后、车厢及磅房等的照片,所有过磅数据自动形成电子化物资台账,分类进行统计管理和分析,随时随地监控、跟踪材料进场过磅数据,所有数据实时自动记录,减少混凝土、钢材等大宗材料因进场材料数量导致供收方间的矛盾,有效控制了物资材料的进出场。”现场工作人员告诉记者。

进入现场后,记者看到现场所有塔机均实现吊钩盲区可视化,可视化监控摄像机可实现20倍变焦、200W像素、1920*1080P分辨率,高清显示屏安装于塔机驾驶室,便于塔机司机观看,不应影响司机视野及正常操作。“吊钩盲区可视化视频支持驾驶室本地、智能建造平台、移动端浏览。在现场全部塔机、施工升降电梯关键受力节点螺栓上,安装螺栓松动监测传感器,不间断监测判定螺栓的紧固状态和松动趋势,当检测到螺母松动异常状态时声光报警,并将报警信息、采取措施消除警报后处理信息向智能建造平台上传。”工作人员告诉记者。

记者在现场还看到施工人员均佩戴AR智能安全帽,“施工人员按计划路线或根据指令进行巡视,通过设备第一视角共享视频、音频,多终端同步画面,可实现远程指挥调度、无死角观察、检查等现场管理。”工作人员说。

据悉,在面对青岛国际邮轮母港区启动区地下道路及基础设施项目工程施工建设中工期紧、体量大、社会关注度高、施工安全风险高等的特点,项目充分应用BIM技术、智能建造等相关技术,利用智能化、信息化手段实现监管模式的创新,解决工程项目建设中出现的“监管力度不强、监管手段落后”等难题,实现青岛市智能建造工程建设标准化项目智能建造及应用,降低能源损耗、减少人员管理费支出。

工作人员给记者算了这么一笔账,例如现场部署安装塔吊防碰撞及吊钩可视化系统,每天可减少3名项目机械安全管理员投入,按照每人每月7000元计算,项目施工塔吊使用时长平均为400天计算,可节约人员投入成本280000元,这只是其中一部分,总得算下来,智能建造能降低能源损耗,提高经济效益。